Los procesos de fundición permiten obtener piezas metálicas de dimensiones variadas mediante la fusión de un metal que, vertido en un molde, adopta la forma deseada. Para lograr zonas huecas o cavidades, se utilizan machos y noyos que atraviesan las piezas.

Clasificación general de los procesos de fundición

La diferencia principal entre procesos radica en si el molde es reutilizable o desechable.

Procesos alternativos de fundición en moldes desechables

La fundición con molde desechable es un conjunto de procesos donde el molde se usa una sola vez: se llena con metal fundido, solidifica y luego el molde se rompe o retira, ya no sirve para otra pieza. Esto permite formas complejas (incluyendo cavidades con machos), buena amortiguación térmica y costos de molde bajos, a cambio de ciclos más lentos y más residuo de arena/revestimiento.

Ejemplos típicos

- Moldeo en arena (el más común).

- Moldeo en cáscara (arena + resina, mayor precisión).

- Moldeo al vacío.

- EPS/poliestireno expandido (lost foam).

- Fundición con revestimiento y moldes de yeso o cerámica (para detalles finos).

Cuándo se usa

- Series cortas o medianas, geometrías complejas, prototipos, piezas con canales internos.

- Metales: principalmente férricos (hierro/aceros) y también no férricos (aluminio, bronce), según el proceso.

Ventajas clave

- Flexibilidad de diseño y menor coste inicial de utillaje.

Limitaciones

- Menor productividad que el molde permanente y más operaciones de limpieza (desmoldeo/desarenado)

Procesos de fundición en molde permanente

La fundición con molde permanente usa un molde reutilizable (normalmente de metal y, a veces, con recubrimientos o inserciones refractarias). El metal líquido se vierte —por gravedad o con ayuda de presión/vacío—, solidifica, se abre el molde y la pieza se extrae; el mismo molde sirve para muchos ciclos.

Variantes habituales

- Coquilla / gravedad: vertido por gravedad en molde metálico.

- Baja presión: el metal asciende suavemente desde el crisol al molde sellado.

- Vacío en molde permanente: vacío para mejorar llenado y reducir porosidad.

- Centrífuga / semicentrífuga: el giro fuerza el metal hacia la pared del molde.

Cuándo se usa

- Series medias-altas con necesidad de consistencia dimensional y buen acabado.

- Muy común en aleaciones no férricas (aluminio, magnesio, bronce). En aceros/hierros es menos frecuente por desgaste térmico del molde, salvo soluciones semipermanentes.

Ventajas

- Repetibilidad y tolerancias mejores que en molde desechable.

- Acabado superficial fino y microestructura más controlada (enfriamiento rápido del molde metálico).

- Ciclos más cortos y menor consumo de arena/revestimientos.

Limitaciones

- Inversión inicial más alta (moldes mecanizados).

- Geometrías muy complejas requieren machos (a menudo de arena) o insertos.

- Riesgo de porosidad si el desgasificado/llenado no es óptimo; desgaste térmico del molde.

Ejemplos de piezas

- Carteres, llantas, cuerpos de bomba y carcazas de aluminio; anillos y tubos (centrífuga); componentes estructurales con requisitos repetitivos.

Nota: la fundición a presión (HPDC) es una familia dentro del molde permanente que inyecta el metal a alta presión en el molde metálico, logrando aún más productividad, con sus propias particularidades.

Nota sobre el alcance del análisis

En lo que sigue, se abordarán con detalle los trabajos de fundiciones férreas con molde en arena, dado que los problemas higiénicos suelen ser similares entre procesos, si bien en metales no férricos la toxicidad de algunos agentes puede incrementar la gravedad del problema.

Para obtener una visión global de los posibles contaminantes químicos a lo largo del proceso de fundición (molde de arena), se remite a la Fig. 2.5.1 (diagrama de flujo de actividades hasta la pieza final). (Cuando publiques, coloca aquí la imagen/diagrama y ancla interno para enlazar desde cada fase.)

Próximo bloque: análisis de riesgos higiénicos en molde de arena

A continuación se analizarán con más detalle los riesgos higiénicos de las operaciones básicas en fundición férrica con molde de arena (preparación de arenas, moldeo, machería, fusión, colada, desmoldeo y acabado), con foco en contaminantes químicos, medición, evaluación y medidas preventivas (incluida ventilación por extracción localizada).

1) Preparación de arenas y moldeo (mezcladoras, tolvas y vertidos)

Riesgos químicos y por qué se producen

- Sílice cristalina respirable (RCS): se libera al volcar arena, en cribado/molienda, en carga de mezcladoras y en vertidos por gravedad.

- Vapores orgánicos (resinas): las furánicas emiten formaldehído/fenol; las fenol–isocianato emiten MDI. Emisiones mayores con arena caliente y sobredosificación.

- Aditivos y polvos finos: carbón mineral, bentonita, aditivos anti-pegado → polvo respirable en trasvases.

VEL (breve) a aplicar

- Campana envolvente con faldones sobre la mezcladora + ranuras/boquillas en puntos de vertido y tolvas.

- Transporte cerrado (sinfines/circuitos) y push–pull en vertidos largos.

→ Enlaza a tu ficha:/sistemas/extraccion-localizada/mezcladoras-arenay/sistemas/extraccion-localizada/moldeo-resinas

Otras medidas que suman

- Sustituir/optimizar resinas y bajar temperatura de la arena.

- Automatizar cargas; limpieza húmeda/aspirada (prohibir soplado).

- EPI: P3 (polvo), filtro A si hay vapores; guantes compatibles con resinas.

- Formación en dosificación y cierres de tapas.

2) Machería (fabricación y pintado de machos; inyección de CO₂)

Riesgos químicos y por qué

- Formaldehído/fenol, MDI: por curado de resinas furánicas y uretánicas, sobre todo con arena templada y tiempos largos.

- Solventes de pinturas/revestimientos: picos en pintado y secado de machos.

- CO₂: atmósferas locales elevadas en inyecciones abiertas o mal selladas.

VEL (breve) a aplicar

- Cabinas cerradas de pintado/curado con captación frontal uniforme (ranura superior/inferior) y alarma de caudal bajo.

- Recintos con extracción perimetral para inyección de CO₂ y boquillas selladas.

→ Enlaza:/sistemas/extraccion-localizada/macheriay/sistemas/extraccion-localizada/cabinas-pintado

Otras medidas

- Sustitución de solventes por bajo VOC; curvas de curado para evitar sobreaplicación.

- Barreras dérmicas/guantes; manga larga.

- Planificar picos (STEL): lotes, purgas y tiempos.

- Bloqueo/etiquetado en mantenimiento; EPI A+P3 y ocular cerrado.

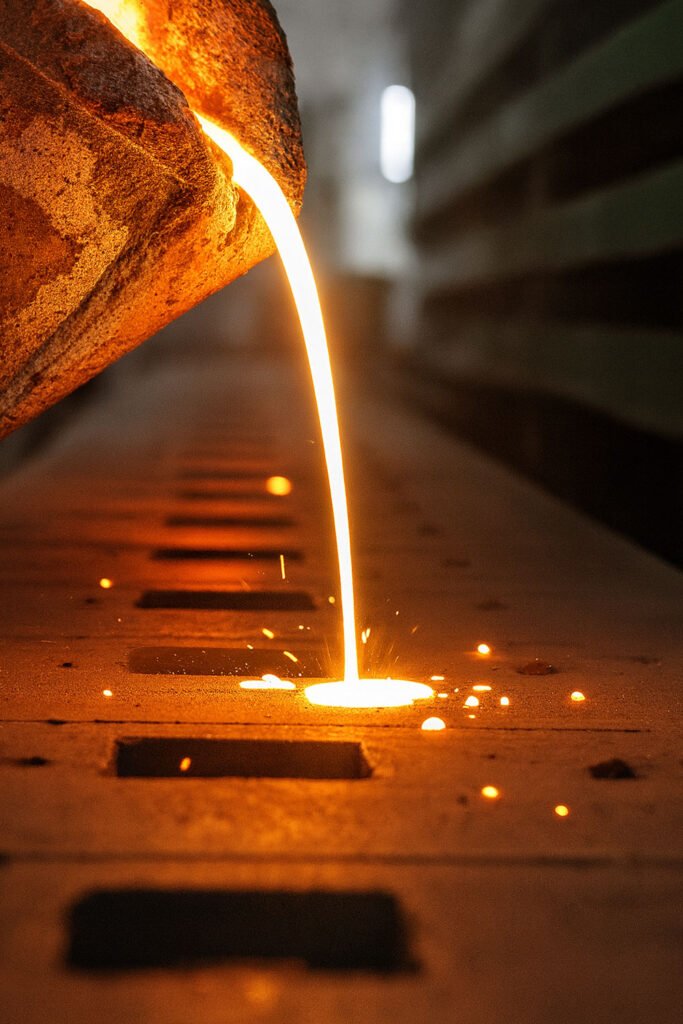

3) Fusión (cubilote/inducción) y 4) Colada (cucharas, canales, exotérmicos)

Riesgos químicos y por qué

- CO (cubilote): combustión incompleta; fugas en tragante/toberas y retorno de gases.

- Humos metálicos (Mn, Ni, Cr…): oxidación a alta temperatura del baño y salpicaduras.

- Polvos exotérmicos: aditivos post-colada que generan nube breve de humo/polvo.

- Refractarios/pinturas refractarias: algunos generan polvo fino y vapores al contacto con el metal caliente.

VEL (breve) a aplicar

- Capotas selladas en tragante y toberas (cubilote) con conductos dedicados.

- Campanas/capotas móviles de proximidad sobre cucharas y canales; ranuras laterales cerca de la pluma.

- Brazo extractor posicionable justo sobre el punto de exotérmico.

→ Enlaza:/sistemas/extraccion-localizada/cubilotesy/sistemas/extraccion-localizada/lineas-de-colada

Otras medidas

- Detectores fijos/personales de CO con plan de respuesta y evacuación.

- Sellado de portillos/tapas; minimizar presencia durante vertidos.

- Sustituir exotérmicos por menor emisión si es viable.

- EPI térmico + filtración adecuada si hay humos/polvo.

5) Desmoldeo

Riesgos químicos y por qué

- Sílice cristalina: rotura del molde, vibración y caída de arena generan la mayor nube difusa de polvo fino en la nave.

- Polvos de aditivos/resinas: liberación secundaria al desprender el macho.

VEL (breve) a aplicar

- Cabina cerrada con extracción superior + lateral y encapsulado de mesas/cribas vibratorias; ranuras en zona de caída.

→ Enlaza:/sistemas/extraccion-localizada/desmoldeo

Otras medidas

- Evitar arrastre de piezas (polipastos/ganchos; chutes revestidos).

- Limpieza húmeda/aspirada por turnos; prohibir soplado.

- EPI: P3 + ocular cerrado para personal en/adyacente.

6) Desarenado / Granallado

Riesgos químicos y por qué

- Polvo de sílice/abrasivo: si se usa arena → alto riesgo; con granalla, polvo por rebote y desgaste.

- Partículas metálicas: por impacto de granalla y desprendimiento de cascarilla.

VEL (breve) a aplicar

- Cabinas de granallado estancas con recuperación/clasificación y filtros de alta eficacia; manómetro diferencial con alarma.

- Captores cercanos a la pluma si hay desarenado manual; pantallas envolventes.

→ Enlaza:/sistemas/extraccion-localizada/granallado

Otras medidas

- Prohibir arena silícea; granalla metálica (acero) para menos polvo.

- Automatización/encapsulado; control de tiempos y granulometría.

- EPI: P3, ocular/facial; guantes; ropa ajustada.

7) Rebarbado (fijo y portátil)

Riesgos químicos y por qué

- Polvo metálico/silíceo: generado por abrasión; aumenta si la pieza llega mal desarenada.

- Chispas y finos calientes: elevan emisión y riesgo ocular.

VEL (breve) a aplicar

- Captación en herramienta: campanas en muelas fijas; mangas/boquillas en portátiles; mesas con ranura y faldones para contener la pluma.

→ Enlaza:/sistemas/extraccion-localizada/rebarbado

Otras medidas

- Optimizar desarenado previo (menos polvo en rebarbado).

- Pantallas y resguardos; limitación de soplado.

- EPI: P3 + protección ocular/facial; guantes; housekeeping de residuos.

8) Limpieza general, vertidos internos y retorno de arena

Riesgos químicos y por qué

- Resuspensión de sílice: por soplado, escobado en seco y vertidos a contenedores abiertos.

- Polvo fino en tromeles, tolvas de residuo y transferencias de arena de retorno.

VEL (breve) a aplicar

- Puntos de captación en tromeles/tolvas/vertederos, con ranuras donde caiga material; descarga de filtros a recipientes cerrados.

Otras medidas

- Limpieza húmeda/aspirada, rutas señalizadas y segregación de zonas.

- Tapas/cierres en contenedores; formación y supervisión.

Notas rápidas sobre VEL/LEV

- Objetivo: captar en origen con campana/capota/ranura cerca de la emisión, conductos estancos, ventilador con margen y filtración acorde (mangas/cartuchos).

- Buen uso: proximidad, faldones o encapsulado para dirigir la pluma, medición de caudal/velocidad, pruebas de humo, manómetro diferencial y mantenimiento.

Puedes enlazar un glosario: “Ventilación por extracción localizada (VEL, en inglés LEV)” → /glosario/vel-lev.

Cierre: cómo priorizar

- Encierra y capta en desmoldeo (impacto mayor).

- Mezcladora y vertidos: campanas serias y transporte cerrado.

- Colada y cubilote: capotas cercanas a la pluma + detección de CO.

- Machería/pintado: cabinas cerradas con alarmas de caudal.

- Granallado/rebarbado: encapsulado/captación en herramienta y granalla de acero.