Los plásticos termoestables constituyen una familia de materiales que, a diferencia de los termoplásticos, no se ablandan ni pueden fundirse de nuevo al aplicar calor. Una vez que reaccionan químicamente y se endurecen, la transformación es irreversible. Esta propiedad los hace idóneos para aplicaciones que requieren resistencia mecánica, estabilidad térmica, rigidez y durabilidad, pero también significa que su fabricación implica procesos de polimerización con agentes químicos reactivos.

Los principales grupos de termoestables que se utilizan en la industria son:

- Aminoplásticos (urea-formaldehído, melamina-formaldehído): empleados en tableros de madera, laminados decorativos, piezas eléctricas y menaje.

- Poliuretanos (PU): presentes en espumas flexibles (colchones, tapicería), espumas rígidas (aislamientos), recubrimientos y adhesivos.

- Poliésteres no saturados (UP, en composites PRFV y gel-coats): base de la construcción náutica, carrocerías, depósitos y piezas de gran tamaño reforzadas con fibra de vidrio.

Todos ellos se manipulan inicialmente en forma de resinas líquidas y endurecedores. Este hecho incrementa el riesgo químico, ya que los trabajadores pueden estar expuestos a vapores, compuestos volátiles, sensibilizantes respiratorios, irritantes y cancerígenos. Los contaminantes clave son el formaldehído, los isocianatos y el estireno, todos ellos con valores límite de exposición muy bajos y con consecuencias graves para la salud.

Procesos, riesgos y medidas en plásticos termoestables

📌 1. Mezcla de resinas y endurecedores

La mezcla es la primera etapa en el trabajo con plásticos termoestables. Se combinan las resinas base con endurecedores, catalizadores, pigmentos o cargas minerales para obtener la formulación deseada. Este proceso puede realizarse de forma manual, con vertido de recipientes en cubas o tolvas, o mediante sistemas automáticos cerrados de dosificación.

El riesgo principal aparece cuando se abren envases y se manipulan líquidos reactivos que liberan vapores volátiles o pueden entrar en contacto con la piel.

Riesgos por familia de polímeros

- En los aminoplásticos (UF/MF), el formaldehído se libera fácilmente en forma de vapor. Se trata de un gas incoloro, irritante para los ojos y vías respiratorias, y clasificado como cancerígeno. La exposición puede producir desde lagrimeo y tos hasta sensibilización respiratoria.

- En los poliuretanos (PU), los isocianatos como el TDI y el MDI son extremadamente peligrosos, incluso a bajas concentraciones. Son sensibilizantes respiratorios, capaces de provocar asma ocupacional irreversible, además de dermatitis por contacto.

- En los poliésteres no saturados (UP/PRFV), el estireno es el principal contaminante. Su volatilidad hace que, durante la mezcla de resinas y catalizadores (normalmente peróxidos), se liberen vapores neurotóxicos e irritantes.

Evaluación de la exposición

- Para los aminoplásticos, se utilizan captadores activos para formaldehído, con un valor límite de exposición diaria (VLA-ED) en España de 0,3 ppm.

- Para los PU, se deben aplicar métodos específicos para isocianatos, cuyo límite es aún más estricto (VLA-ED 0,02 ppm), ya que incluso exposiciones mínimas son peligrosas.

- Para los UP, se mide la concentración de estireno en el aire, con VLA-ED de 20 ppm y VLA-EC de 40 ppm.

Evaluación del riesgo

- UF/MF → riesgo medio-alto por la toxicidad crónica del formaldehído.

- PU → riesgo alto, debido al potencial sensibilizante irreversible de los isocianatos.

- UP → riesgo alto, especialmente en talleres con recipientes abiertos.

Medidas preventivas y correctoras

- ✅ Uso de sistemas cerrados de mezcla y dosificación automática, evitando la apertura manual de recipientes.

- ✅ Ventilación localizada en puntos de vertido y zonas de carga.

- ✅ Sustitución de catalizadores y endurecedores de alto riesgo por alternativas más seguras cuando sea posible.

- ✅ Formación específica en manipulación segura de productos químicos reactivos.

- ✅ EPIs: mascarillas con filtro ABEK-P3 para vapores orgánicos e irritantes, guantes de nitrilo o butilo resistentes, gafas de seguridad cerradas y ropa de trabajo exclusiva.

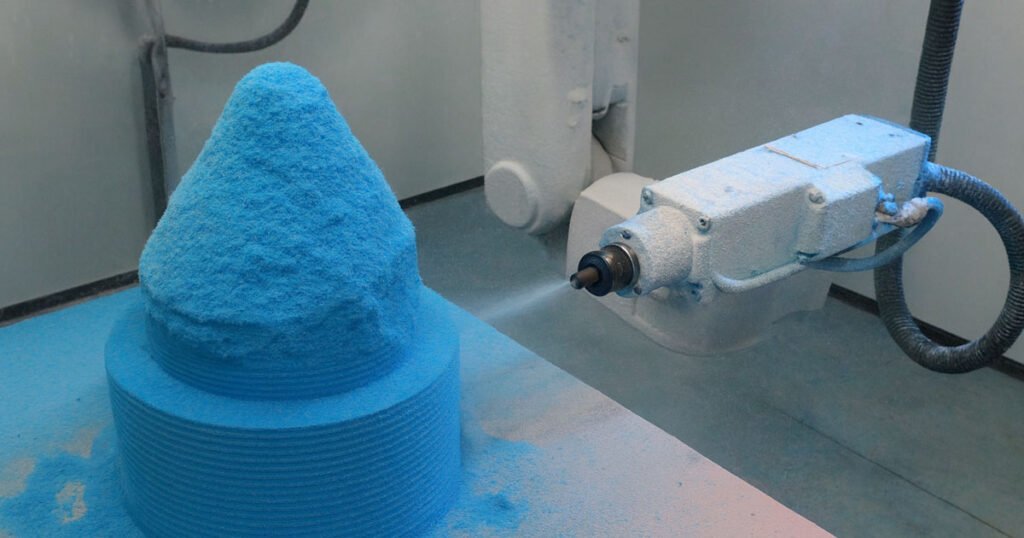

📌 2. Moldeo (compresión, inyección, infusión, RTM, spray-up)

En esta fase, las resinas termoestables se introducen en moldes, donde reaccionan químicamente con los endurecedores para formar piezas rígidas y definitivas. Los procesos de moldeo pueden ser cerrados (inyección, infusión al vacío, RTM) o abiertos (laminación manual, spray-up). Cuanto más abierto es el proceso, mayor es la exposición a vapores y nieblas.

Riesgos por familia de polímeros

- UF/MF: durante el curado liberan formaldehído de forma continua, lo que expone a los trabajadores a un carcinógeno.

- PU: el moldeo de poliuretanos libera vapores de isocianatos y aminas derivadas. Estas sustancias producen asma, tos crónica, dificultad respiratoria y sensibilización cutánea.

- UP/PRFV: en procesos abiertos (gel-coats, spray-up), el estireno se volatiliza intensamente. Su inhalación produce cefaleas, mareos, alteraciones neurológicas y, a largo plazo, riesgo cancerígeno.

Evaluación de la exposición

- Formaldehído → monitorización continua en áreas de moldeo cerrado y compresión.

- Isocianatos → técnicas analíticas específicas y sensores de alarma en cabinas de PU.

- Estireno → muestreos en laminación manual y cabinas de pintura de gel-coats.

Evaluación del riesgo

- UF/MF → riesgo medio-alto, persistente en la exposición prolongada.

- PU → riesgo alto, especialmente en sistemas de espumación.

- UP → riesgo alto-crítico en moldes abiertos, donde la ventilación deficiente multiplica la exposición.

Medidas preventivas y correctoras

- ✅ Moldeo cerrado siempre que sea posible (RTM, infusión al vacío).

- ✅ En spray-up, uso de cabinas con extracción localizada y sistemas de aspiración continua.

- ✅ Sustitución de resinas convencionales por formulaciones de baja emisión de estireno.

- ✅ Protocolos de trabajo para minimizar el tiempo de exposición directa.

- ✅ EPIs: mascarillas de presión positiva con filtros ABEK-P3, guantes químicos, gafas cerradas y ropa impermeable a productos líquidos.

📌 3. Curado y postcurado

El curado de los termoestables consiste en la reacción química que transforma las resinas líquidas en sólidos rígidos. Durante este proceso, que puede prolongarse varias horas, se siguen liberando vapores residuales. El postcurado en hornos incrementa la temperatura, lo que acelera la polimerización pero también libera contaminantes.

Riesgos por familia de polímeros

- UF/MF: persistencia de formaldehído, que se libera lentamente incluso en piezas terminadas.

- PU: vapores residuales de isocianatos y aminas.

- UP/PRFV: liberación de estireno residual en cabinas de curado y hornos.

Evaluación de la exposición

Se utilizan muestreos ambientales en cabinas de curado y postcurado, comparando con los límites establecidos (formaldehído, isocianatos, estireno).

Evaluación del riesgo

- UF/MF → riesgo medio pero prolongado.

- PU → riesgo medio-alto, con riesgo acumulativo de sensibilización.

- UP → riesgo medio-alto, especialmente en hornos sin extracción.

Medidas preventivas y correctoras

- ✅ Cabinas cerradas con ventilación forzada para el curado.

- ✅ Sistemas de depuración de aire con filtros de carbón activo.

- ✅ Controles periódicos de concentración ambiental durante el postcurado.

- ✅ EPIs respiratorios para tareas en cabinas y hornos.

📌 4. Mecanizado y lijado de piezas termoestables

Una vez curadas, las piezas termoestables suelen mecanizarse para obtener su forma final: corte, lijado, fresado, perforado.

Estas operaciones generan polvo fino y fibras que presentan riesgos graves de inhalación e irritación.

Riesgos por familia de polímeros

- UF/MF: el polvo puede contener formaldehído libre, irritante y carcinógeno.

- PU: el mecanizado puede liberar polvo con restos de isocianatos no completamente reaccionados.

- UP/PRFV: el mecanizado de composites genera una mezcla de polvo de resina y fibras de vidrio. Estas fibras provocan irritación ocular, dérmica y respiratoria, y pueden depositarse en alveolos pulmonares.

Evaluación de la exposición

- Medición de polvo total y respirable mediante gravimetría.

- En PRFV, control específico de fibras de vidrio en suspensión.

Evaluación del riesgo

- UF/MF → riesgo medio-alto.

- PU → riesgo alto por sensibilización respiratoria.

- UP/PRFV → riesgo alto por la combinación de estireno residual y fibras de vidrio.

Medidas preventivas y correctoras

- ✅ Sistemas de aspiración localizada en cada punto de mecanizado, conectados a filtros HEPA.

- ✅ Cabinas cerradas para lijado intensivo.

- ✅ Prohibición del uso de aire comprimido para limpiar polvo.

- ✅ EPIs: mascarillas FFP3, gafas cerradas, ropa de protección y guantes resistentes.

📌 5. Limpieza y mantenimiento de equipos

Las operaciones de limpieza y mantenimiento implican abrir cubas, mezcladores, pistolas de spray y moldes, lo que expone a los trabajadores a residuos líquidos y vapores acumulados. También existe riesgo térmico en hornos de curado.

Riesgos por familia de polímeros

- UF/MF: restos de formaldehído y resinas parcialmente polimerizadas.

- PU: contacto con isocianatos líquidos no reaccionados.

- UP/PRFV: vapores de estireno acumulados en cabinas y moldes.

Evaluación del riesgo

Moderado a alto, según el grado de cierre de los equipos y la eficacia de ventilación.

Medidas preventivas y correctoras

- ✅ Ventilación y purga previa de equipos antes de intervenir.

- ✅ Protocolos de consignación para evitar arranques accidentales.

- ✅ Aspiración de residuos con equipos industriales.

- ✅ EPIs completos: guantes químicos, mascarillas con filtros ABEK-P3, gafas cerradas y ropa de trabajo exclusiva.

Normativa aplicable

Evaluación

- Ley 31/1995 de Prevención de Riesgos Laborales

- RD 374/2001 sobre agentes químicos

- INSST – Límites de exposición profesional 2025 → formaldehído, estireno, isocianatos.

- UNE-EN 689:2019 y UNE-EN 482:2021.

Prevención

- Reglamento REACH (CE 1907/2006) → incluye restricciones para formaldehído, isocianatos y estireno.

- Reglamento CLP (CE 1272/2008).

- RD 665/1997 sobre agentes cancerígenos y mutágenos.

- Directiva 98/24/CE.

Tabla resumen

| Proceso | UF/MF (aminoplásticos) | PU | UP/PRFV (poliéster) |

|---|---|---|---|

| Mezcla | Vapores de formaldehído → Medio-alto | Isocianatos líquidos → Alto | Estireno volátil → Alto |

| Moldeo | Formaldehído liberado → Medio-alto | Vapores de isocianatos y aminas → Alto | Estireno en spray-up/gel-coats → Alto-crítico |

| Curado/postcurado | Emisiones residuales de formaldehído → Medio | Vapores de isocianatos → Medio-alto | Estireno residual en cabinas → Medio-alto |

| Mecanizado | Polvo con formaldehído → Medio-alto | Polvo con restos de isocianato → Alto | Polvo + fibras de vidrio → Alto |

| Limpieza/mantenimiento | Restos líquidos de resinas → Medio-alto | Restos de endurecedores → Alto | Vapores de estireno acumulados → Alto |

🔹 Conclusión: seguridad y sostenibilidad en la industria de los termoestables

Los plásticos termoestables son materiales imprescindibles en sectores clave como la construcción, la automoción, la energía eólica o la náutica. Su resistencia y estabilidad térmica los hacen insustituibles, pero al mismo tiempo generan escenarios de exposición a contaminantes graves como formaldehído, estireno o isocianatos.

La evaluación de riesgos químicos en estos procesos es, por tanto, obligatoria y estratégica. No solo protege la salud de los trabajadores frente a enfermedades respiratorias, sensibilizaciones y cáncer, sino que también previene sanciones legales, mejora la productividad y refuerza la imagen de sostenibilidad de la empresa.

Aplicar la jerarquía STOP —Sustitución, Medidas Técnicas, Organización y EPIs— no es una opción, sino la vía más efectiva para reducir la exposición. Y en un contexto de normativa cada vez más estricta, la prevención se convierte en una ventaja competitiva.

⚠️ Aviso importante

La información contenida en este artículo tiene carácter divulgativo y orientativo. No sustituye en ningún caso a una evaluación oficial de riesgos químicos, la cual debe ser realizada por un Servicio de Prevención de Riesgos Laborales acreditado, conforme a la legislación vigente (Ley 31/1995 de Prevención de Riesgos Laborales y RD 374/2001 sobre agentes químicos).

Cada empresa o centro de trabajo es responsable de aplicar las medidas preventivas, realizar mediciones higiénicas periódicas y garantizar que se cumplen los valores límite establecidos por el INSST y la normativa europea.