Los termoplásticos son polímeros que, al calentarse, se funden y pueden moldearse repetidamente sin que sus propiedades químicas cambien de forma irreversible. Esta característica los ha convertido en materiales fundamentales en la industria moderna, presentes en sectores tan diversos como la construcción, la automoción, la electrónica, la medicina, el embalaje y la agricultura.

Entre los más importantes destacan:

- PVC (cloruro de polivinilo): ampliamente usado en construcción, electricidad y embalaje.

- PE (polietileno): el polímero más producido a nivel mundial, presente en envases, films, tuberías.

- PP (polipropileno): ligero y resistente, muy usado en automoción, menaje y embalaje.

- PC (policarbonato): transparente, duro y resistente, empleado en óptica, seguridad y electrónica.

- PS y sus variantes EPS/XPS: poliestireno rígido y espumas para embalaje, envases desechables y aislamiento.

Aunque en estado sólido son estables, durante su manipulación y procesado industrial (mezcla, extrusión, inyección, calandrado, soplado, soldadura, corte, reciclado, mantenimiento) pueden emitir contaminantes peligrosos. La evaluación sistemática de los riesgos químicos es clave para proteger la salud de los trabajadores y cumplir con la legislación vigente.

Procesos, riesgos y medidas en termoplásticos

Mezcla de resinas y aditivos

La mezcla es la fase inicial en la transformación de termoplásticos. En esta etapa, las resinas en forma de granza o polvo se combinan con distintos aditivos que modificarán sus propiedades: plastificantes (para dar flexibilidad), estabilizantes térmicos, pigmentos, cargas minerales, lubricantes o retardantes de llama. El proceso puede realizarse en mezcladores industriales cerrados o, en operaciones más antiguas o manuales, mediante el vertido directo de sacos o bidones en tolvas.

El riesgo aparece principalmente por la generación de polvo respirable y vapores de aditivos, así como por el contacto directo de los trabajadores con sustancias que, en algunos casos, tienen efectos tóxicos a largo plazo.

🔹 Riesgos por polímero

- PVC: el más crítico en esta fase. La resina de PVC en polvo genera nubes de partículas respirables, que provocan irritación ocular, cutánea y respiratoria. Además, los aditivos antiguos (estabilizantes con plomo o cadmio, plastificantes ftalatos) suponen riesgos de toxicidad sistémica, reproductiva o cancerígena.

- PE: normalmente se maneja en forma de granza, lo que reduce el riesgo de polvo. Sin embargo, en procesos de molienda y micronizado puede producir polvo inerte con riesgo respiratorio y, en ambientes cerrados, peligro de explosión (ATEX).

- PP: similar al PE, aunque en algunos casos la resina se mezcla con cargas minerales (talco, fibra de vidrio), lo que incrementa el riesgo de irritación pulmonar crónica.

- PC: los riesgos principales provienen de aditivos como retardantes de llama o trazas de BPA que pueden liberarse al manipular polvos.

- PS/EPS/XPS: el poliestireno sólido suele manipularse en granza, pero en la aditivación de espumas se utilizan agentes de expansión y retardantes que generan vapores irritantes y COVs.

🔹 Evaluación de la exposición

- PVC: muestreos personales con bombas y filtros para polvo total (VLA-ED: 10 mg/m³) y polvo respirable (3 mg/m³); análisis químico de aditivos si se sospecha la presencia de plomo, cadmio o ftalatos.

- PE/PP: muestreo gravimétrico de polvo y evaluación ATEX en instalaciones cerradas.

- PC: determinación de compuestos fenólicos y BPA en polvo ambiental.

- PS/EPS: muestreos de vapores orgánicos y agentes de expansión.

🔹 Evaluación del riesgo

- PVC: medio-alto, especialmente en plantas que aún manipulan aditivos tóxicos o con descargas manuales.

- PE/PP: medio, aunque puede aumentar en operaciones con cargas minerales o riesgo ATEX.

- PC: medio-alto, por la exposición a BPA y retardantes.

- PS/EPS: medio-alto, por emisiones de estireno y agentes de expansión.

🔹 Medidas preventivas y correctoras comunes

- ✅ Uso de sistemas cerrados de mezcla y dosificación automática, minimizando el contacto directo con polvos y líquidos.

- ✅ Ventilación localizada en tolvas, vertederas y silos, con captación directa en el punto de emisión.

- ✅ Vertido en húmedo o con sistemas de aspiración para evitar dispersión de polvo.

- ✅ Sustitución de aditivos peligrosos (plomo, cadmio, ftalatos) por alternativas seguras (Ca/Zn, DINCH, DOTP).

- ✅ Protocolos de manipulación segura de sacos y bidones, incluyendo sistemas de vaciado mecánico.

- ✅ EPIs: mascarillas FFP2/FFP3 en polvos, guantes de nitrilo, gafas cerradas y ropa de trabajo exclusiva.

Extrusión e inyección de PVC

La extrusión y la inyección son los procesos más representativos en la transformación de termoplásticos. En ellos, el material en granza se introduce en una tolva, se transporta mediante un husillo y se funde gracias al calor y la fricción. En la extrusión, el polímero fundido se hace pasar por un troquel para formar perfiles, tubos o films; en la inyección, se introduce a presión en un molde cerrado, produciendo piezas de geometría definida.

El riesgo aparece cuando el material alcanza temperaturas de 160–300 °C, lo que puede provocar degradación térmica y emisión de humos o gases tóxicos.

🔹 Riesgos por polímero

- PVC: libera ácido clorhídrico (HCl), cloro y trazas de VCM → corrosivo y carcinógeno.

- PE: en sobrecalentamiento (>250 °C) genera aldehídos (formaldehído, acetaldehído) y monóxido de carbono (CO).

- PP: libera aldehídos en mayor cantidad que el PE y humos plásticos irritantes.

- PC: emite fenoles y bisfenol A (BPA), disruptor endocrino, además de CO.

- PS/EPS/XPS: desprende estireno y, en casos extremos, benceno → neurotóxicos y cancerígenos.

🔹 Evaluación de la exposición

- PVC → muestreos de HCl (VLA-EC 5 ppm), Cl₂ (0,5 ppm), VCM residual.

- PE → formaldehído (VLA-ED 0,3 ppm), CO.

- PP → formaldehído, acetaldehído y humos plásticos.

- PC → BPA, fenoles y CO.

- PS/EPS → estireno (VLA-ED 20 ppm; VLA-EC 40 ppm), benceno.

🔹 Evaluación del riesgo

- PVC → alto.

- PE → medio-alto.

- PP → medio-alto.

- PC → medio-alto.

- PS/EPS → alto.

🔹 Medidas preventivas y correctoras comunes

- ✅ Control estricto de temperatura.

- ✅ Campanas de extracción localizada en boquillas y moldes.

- ✅ Monitorización ambiental de gases.

- ✅ Mantenimiento preventivo de resistencias y termopares.

- ✅ Sustitución de aditivos peligrosos.

- ✅ EPIs: mascarilla ABEK-P3, guantes resistentes, gafas cerradas, ropa de protección.

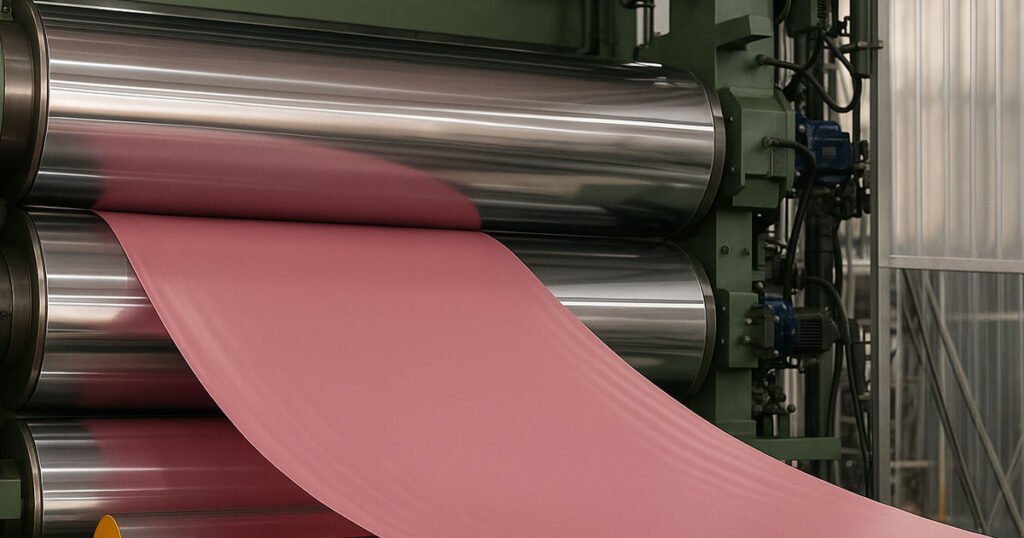

Calandrado

El calandrado consiste en hacer pasar el polímero fundido entre rodillos giratorios para obtener láminas, films o recubrimientos. Se emplea en la fabricación de pavimentos vinílicos, lonas, revestimientos y membranas impermeables. El calor de los rodillos provoca la evaporación de aditivos y, si el material se degrada, la liberación de gases.

Riesgos por polímero

- PVC → ftalatos y otros plastificantes volátiles, además de HCl si se degrada.

- PE/PP → aldehídos (formaldehído, acetaldehído) y humos plásticos.

- PC → emisión de fenoles y BPA.

- PS/EPS → estireno y vapores aromáticos.

🔹 Evaluación de la exposición

- PVC → muestreos de COV y plastificantes.

- PE/PP → aldehídos.

- PC → fenoles y BPA.

- PS/EPS → estireno.

🔹 Evaluación del riesgo

- PVC → medio-alto.

- PE/PP → medio.

- PC → medio-alto.

- PS/EPS → alto.

🔹 Medidas preventivas y correctoras comunes

- ✅ Extracción localizada en rodillos.

- ✅ Sustitución de ftalatos por alternativas seguras.

- ✅ Monitorización de COV.

- ✅ Control de temperatura de rodillos.

- ✅ Limpieza en húmedo.

- ✅ EPIs: mascarilla contra vapores, guantes químicos, gafas cerradas.

Soplado

El soplado se utiliza para fabricar productos huecos como botellas, depósitos o bidones. El material fundido se introduce en un molde y se expande con aire a presión. El riesgo surge por la combinación de calor y presión, que favorece la emisión de vapores irritantes y tóxicos.

🔹 Riesgos por polímero

- PVC → libera HCl y cloro.

- PE/PP → aldehídos y humos plásticos.

- PC → fenoles y BPA.

- PS/EPS → estireno.

🔹 Evaluación de la exposición

- PVC → control de HCl y cloro.

- PE/PP → aldehídos.

- PC → fenoles y BPA.

- PS/EPS → estireno.

🔹 Evaluación del riesgo

- PVC → alto.

- PE/PP → medio-alto.

- PC → medio-alto.

- PS/EPS → alto.

🔹 Medidas preventivas y correctoras comunes

- ✅ Ventilación localizada en moldes.

- ✅ Aspiración continua conectada a filtros.

- ✅ Sensores de gases con alarmas.

- ✅ Formación a operarios.

- ✅ EPIs: mascarilla ABEK-P3, gafas cerradas, guantes resistentes al calor.

Soldadura de PVC

La soldadura de termoplásticos une piezas mediante calor directo, aire caliente o fricción. Es un proceso crítico porque concentra la degradación térmica en un punto y genera humos densos.

🔹 Riesgos por polímero

- PVC → emisión de HCl y cloro.

- PE/PP → aldehídos y humos plásticos.

- PC → BPA y CO.

- PS/EPS → vapores de estireno.

🔹 Evaluación de la exposición

- Muestreos directos en el área de soldadura.

🔹 Evaluación del riesgo

- PVC → alto.

- PE/PP → alto.

- PC → medio-alto.

- PS/EPS → alto.

🔹 Medidas preventivas y correctoras comunes

- ✅ Cabinas con extracción localizada.

- ✅ Prohibir soldadura en espacios confinados sin ventilación.

- ✅ Protocolos de emergencia en caso de inhalación.

- ✅ EPIs: mascarilla ABEK-P3, pantalla facial, guantes resistentes.

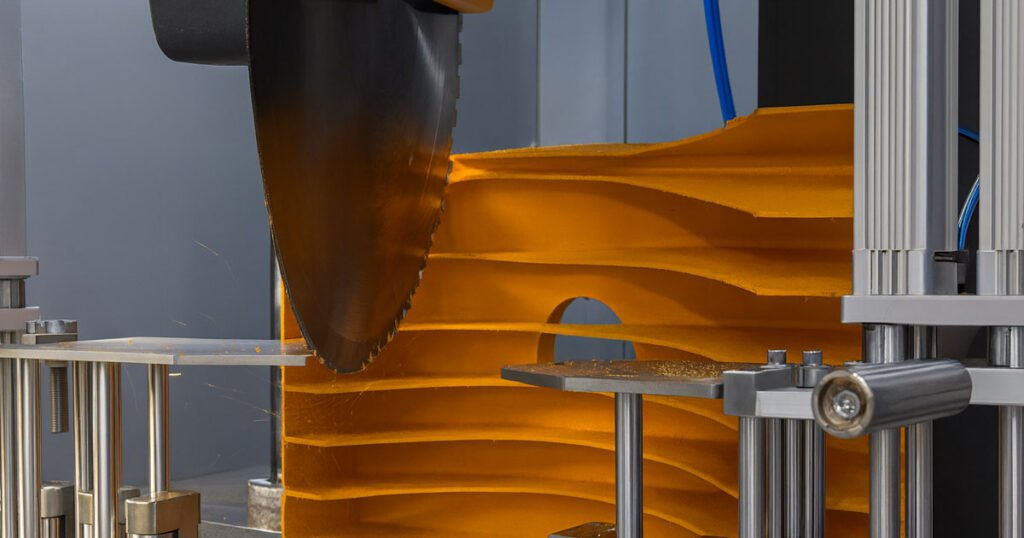

Corte y mecanizado de PVC

Incluye operaciones como serrado, fresado o lijado. Genera polvo plástico fino, que puede inhalarse o depositarse en la piel y los ojos. En algunos polímeros, también existe riesgo ATEX por polvo combustible.

🔹 Riesgos por polímero

- PVC → polvo con irritación ocular y respiratoria; metales pesados en formulaciones antiguas.

- PE/PP → polvo inerte, pero con riesgo explosivo en suspensión.

- PC → polvo con trazas de BPA.

- PS/EPS → polvo de estireno ligero y dispersable.

🔹 Evaluación de la exposición

- Muestreos gravimétricos de polvo total y respirable.

🔹 Evaluación del riesgo

- PVC → moderado-alto.

- PE/PP → moderado (elevado si hay condiciones ATEX).

- PC → medio.

- PS/EPS → moderado-alto.

🔹 Medidas preventivas y correctoras comunes

- ✅ Aspiración localizada con filtros HEPA.

- ✅ Limpieza en húmedo.

- ✅ Prohibición de aire comprimido para retirar polvo.

- ✅ Prevención ATEX.

- ✅ EPIs: FFP2/FFP3, gafas cerradas, guantes mecánicos.

Reciclado e incineración de PVC

En el reciclado mecánico, el plástico se tritura, funde y reprocesa. En la incineración, si no se controlan las condiciones, se generan emisiones muy tóxicas que afectan tanto a trabajadores como al medio ambiente.

🔹 Riesgos por polímero

- PVC → dioxinas y furanos (cancerígenos persistentes).

- PE/PP → CO, aldehídos y HAP.

- PC → fenoles, BPA y CO.

- PS/EPS → estireno y benceno.

🔹 Evaluación de la exposición

- Cromatografía avanzada y muestreos de gases en chimeneas.

🔹 Evaluación del riesgo

- PVC → crítico.

- PE/PP → alto.

- PC → medio-alto.

- PS/EPS → alto-crítico.

🔹 Medidas preventivas y correctoras comunes

- ✅ Incineración controlada (>850 °C) con postcombustión.

- ✅ Filtros de carbón activo y mangas de alta eficiencia.

- ✅ Monitorización continua de emisiones.

- ✅ Formación en gestión de residuos peligrosos.

- ✅ EPIs: mascarilla ABEK-P3, ropa ignífuga y química.

Limpieza y mantenimiento de equipos

La apertura y limpieza de equipos (extrusoras, mezcladores, calandras) puede liberar restos de gases atrapados y polvo acumulado. Aunque no es un proceso productivo, representa riesgos significativos.

🔹 Riesgos por polímero

- PVC → restos de HCl y cloro.

- PE/PP → humos retenidos y polvo.

- PC → restos de BPA y fenoles.

- PS/EPS → vapores de estireno.

🔹 Evaluación de la exposición

- Inspecciones higiénicas y muestreos antes de intervención.

🔹 Evaluación del riesgo

- Todos → moderado (alto en espacios confinados).

🔹 Medidas preventivas y correctoras comunes

- ✅ Ventilación previa de equipos.

- ✅ Purga de gases.

- ✅ Aspiración con filtros HEPA.

- ✅ Consignación y bloqueo de equipos.

- ✅ EPIs: guantes de nitrilo/neopreno, gafas cerradas, mascarilla filtrante.

Tabla comparativa global

| Proceso | PVC | PE | PP | PC | PS/EPS |

|---|---|---|---|---|---|

| Mezcla de resinas y aditivos | Polvo de resina, ftalatos, plomo/cadmio → Medio-alto | Polvo inerte, riesgo ATEX → Medio | Polvo con cargas minerales → Medio | Polvo con BPA/retardantes → Medio-alto | Vapores de estireno/agentes de expansión → Medio-alto |

| Extrusión / inyección | HCl, Cl₂, VCM → Alto | Aldehídos, CO → Medio-alto | Aldehídos → Medio-alto | BPA, fenoles, CO → Medio-alto | Estireno, benceno → Alto |

| Calandrado | Ftalatos, HCl → Medio-alto | Aldehídos → Medio | Aldehídos → Medio | BPA → Medio-alto | Estireno → Alto |

| Soplado | HCl, Cl₂ → Alto | Aldehídos → Medio-alto | Aldehídos → Medio-alto | BPA → Medio-alto | Estireno → Alto |

| Soldadura | HCl, Cl₂ → Alto | Humos → Alto | Humos, aldehídos → Alto | BPA, CO → Medio-alto | Estireno → Alto |

| Corte y mecanizado | Polvo irritante, metales → Moderado-alto | Polvo inerte/ATEX → Moderado | Polvo inerte → Moderado | Polvo con BPA → Medio | Polvo estireno → Moderado-alto |

| Reciclado/incineración | Dioxinas/furanos → Crítico | CO, HAP → Alto | CO, aldehídos → Alto | BPA, fenoles → Medio-alto | Estireno, benceno → Alto-crítico |

| Limpieza y mantenimiento | Restos HCl → Moderado | Restos polvo/humos → Moderado | Restos polvo → Moderado | Restos BPA → Moderado | Vapores estireno → Moderado |

Preguntas frecuentes

📌 Normativa aplicable a la evaluación y prevención de riesgos químicos en termoplásticos

🔹 1. Normativa para la evaluación de la exposición

- Ley 31/1995, de Prevención de Riesgos Laborales (LPRL) → marco legal básico en materia de seguridad y salud.

- Real Decreto 374/2001, sobre la protección de la salud frente a los riesgos relacionados con agentes químicos → regula específicamente cómo identificar, evaluar y controlar agentes químicos.

- INSST – Límites de Exposición Profesional para Agentes Químicos (VLA 2024) → referencia oficial anual para polvo, gases y vapores de polímeros.

- UNE-EN 689:2019 → evaluación de la exposición por inhalación a agentes químicos en el aire.

- UNE-EN 482:2021 → requisitos generales para los procedimientos de medición de agentes químicos.

🔹 2. Normativa para la prevención y control del riesgo

- Reglamento (CE) 1907/2006 – REACH → registro, evaluación, autorización y restricción de sustancias químicas. Incluye aditivos como ftalatos, BPA, estabilizantes metálicos.

- Reglamento (CE) 1272/2008 – CLP → clasificación, etiquetado y envasado de sustancias y mezclas químicas, obligatorio en fichas de seguridad.

- Real Decreto 665/1997 sobre agentes cancerígenos y mutágenos (últimas modificaciones en 2021 y 2023) → aplicable a emisiones de estireno, benceno, formaldehído, dioxinas, etc.

- Directiva 98/24/CE de la UE → relativa a la protección frente a los riesgos derivados de agentes químicos en el trabajo.

- Directiva 2004/37/CE → sobre protección de los trabajadores contra riesgos relacionados con agentes cancerígenos o mutágenos.

🔹 3. Otras referencias y guías técnicas útiles

- Guía Técnica del RD 374/2001 – INSST → documento oficial para aplicar la norma.

- Guía del INSST sobre agentes cancerígenos y mutágenos → útil en procesos de reciclado e incineración.

- Valores límite indicativos europeos (Indicative Occupational Exposure Limit Values – IOELVs) → aplicables si no existen VLA nacionales.

- Normas ATEX: RD 681/2003 sobre atmósferas explosivas → clave en mecanizado de PE/PP.

Conclusión

Los procesos de transformación de termoplásticos comparten riesgos comunes (humos, polvo, gases de combustión), pero cada polímero libera contaminantes específicos que modifican la gravedad del riesgo.

Una evaluación adecuada debe considerar:

- El tipo de polímero manipulado.

- Las condiciones de proceso (temperatura, ventilación, aditivos).

- Los valores límite de exposición oficiales.

Aplicar la jerarquía STOP (Sustitución, Técnicas, Organizativas y EPIs) es la estrategia más eficaz para reducir la exposición.