La metalurgia es una de las ramas más antiguas e indispensables de la industria moderna. A través de ella, los minerales metálicos se transforman en los materiales estructurales que sostienen prácticamente toda la civilización industrial: acero, aluminio, cobre, níquel, zinc, plomo o titanio, entre muchos otros.

Sin embargo, detrás de este avance tecnológico se encuentra una realidad compleja: los procesos metalúrgicos generan una amplia variedad de contaminantes químicos, desde polvos metálicos hasta gases tóxicos, vapores corrosivos o humos de fundición, cuya exposición puede comprometer seriamente la salud de los trabajadores si no se controlan adecuadamente.

La naturaleza de los riesgos químicos en la metalurgia depende directamente de la fase del proceso en que se encuentre el metal. Desde la preparación y concentración del mineral, pasando por las etapas de extracción y refinado, hasta la colada, el moldeo y las transformaciones mecánicas posteriores, cada operación introduce diferentes fuentes de exposición:

- Polvos de óxidos y minerales finos.

- Humos metálicos generados por altas temperaturas.

- Gases como CO, SO₂, NOx o H₂S en hornos y reactores.

- Vapores orgánicos y nieblas procedentes de aceites, refrigerantes o baños de temple.

- Emisiones de productos químicos utilizados en la limpieza, pasivado o tratamiento superficial.

Por ello, la prevención en metalurgia no puede limitarse a medidas generales: requiere una evaluación higiénica específica para cada tipo de proceso, metal y tecnología empleada, combinando estrategias de sustitución, ventilación localizada, control ambiental continuo y uso correcto de equipos de protección individual.

Etapas generales de la metalurgia

En esta serie de artículos abordamos de forma detallada los principales escenarios de exposición química en la industria metalúrgica, organizados según las grandes fases del proceso productivo:

Riesgos químicos en la preparación y concentración del mineral

Riesgos químicos en la extracción del metal en metalurgia

Colada y moldeo en la metalurgia de primera transformación: procesos, riesgos y prevención

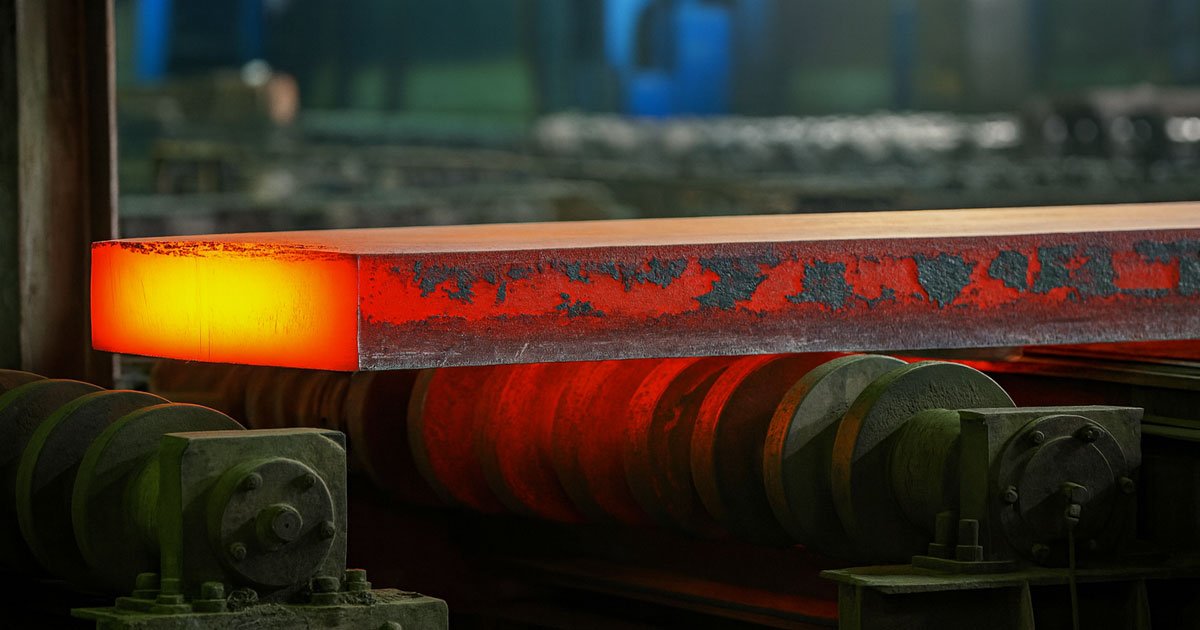

Laminación, trefilado y extrusión: Metalurgia de segunda transformación

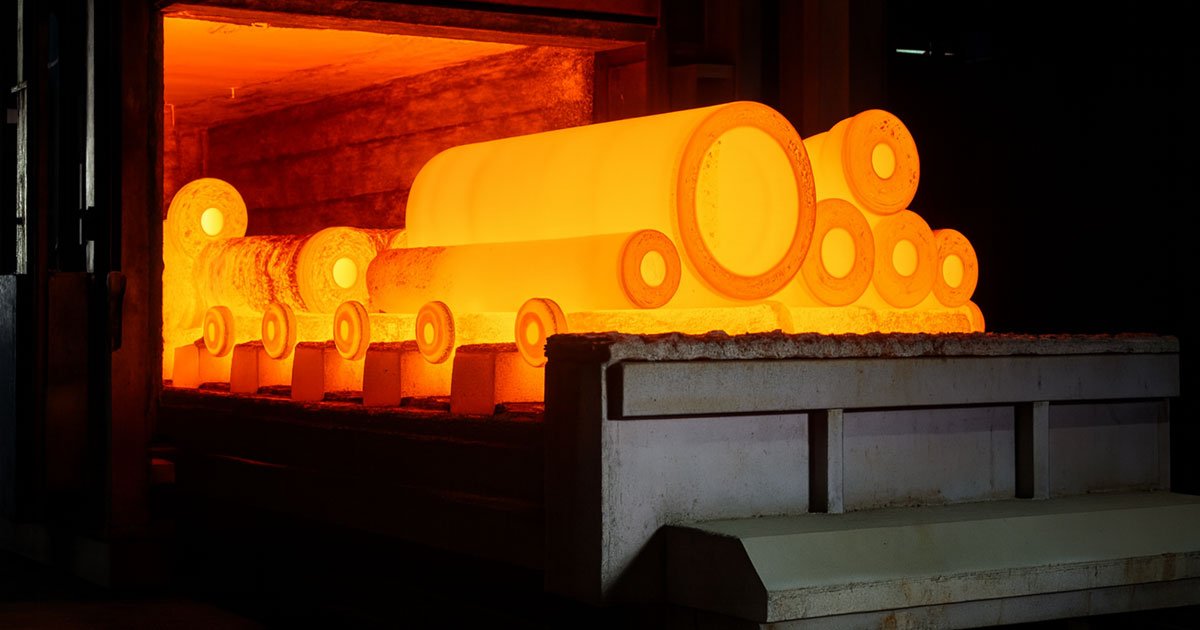

Riesgos químicos en los tratamientos térmicos de metales

Cada una de estas etapas presenta riesgos y medidas de control específicos, que analizaremos en profundidad a lo largo de los apartados siguientes, con referencias normativas actualizadas (Ley 31/1995, RD 374/2001, REACH, CLP, INSST) y ejemplos prácticos de sistemas de ventilación, control de emisiones y equipos de protección adecuados.

La evaluación de los riesgos químicos en la metalurgia no solo es una exigencia legal, sino una condición esencial para garantizar la seguridad laboral, la eficiencia productiva y la sostenibilidad ambiental en una de las industrias más críticas para la economía y la ingeniería moderna.

🧾 Resumen general de los riesgos químicos en la metalurgia

| Etapa del proceso | Contaminantes principales | Riesgos para la salud | Medidas preventivas clave |

|---|---|---|---|

| 1. Preparación y concentración del mineral | Polvo mineral (sílice, óxidos metálicos), reactivos de flotación, vapores ácidos. | Irritación respiratoria, silicosis, toxicidad por metales pesados, dermatitis por contacto con reactivos. | Cabinas cerradas de trituración y molienda, ventilación localizada, humidificación del polvo, sistemas de aspiración en cribas y cintas, EPIs FFP3 y guantes químicos. |

| 2. Extracción del metal (pirometalurgia, hidrometalurgia, electrometalurgia) | Gases (CO, SO₂, NOx, H₂S), humos metálicos, vapores de ácidos y cianuros, polvos de fundición. | Asfixia, intoxicación aguda, quemaduras químicas, efectos neurológicos o cancerígenos por metales. | Campanas de aspiración en hornos y reactores, detectores automáticos de gases, ventilación por extracción localizada, mantenimiento preventivo, respiradores ABEK-P3. |

| 3. Colada y moldeo (metalurgia de primera transformación) | Humos metálicos, CO, revestimientos refractarios, productos exotérmicos, aceites quemados. | Irritación respiratoria y ocular, intoxicación por monóxido, exposición a metales como Mn, Cr o Ni. | Capotas extractoras en cucharas y canales, brazos articulados en puntos de colada, pantallas térmicas, detección de CO, ventilación localizada, ropa térmica y protección respiratoria. |

| 4. Conformado mecánico (laminación, trefilado, extrusión) | Aceites minerales, nieblas metálicas, partículas finas, aditivos lubricantes, óxidos por fricción. | Irritación dérmica, neumoconiosis por partículas metálicas, exposición a vapores de aceite y nieblas. | Sistemas de aspiración en laminadores, extracción de nieblas por filtros HEPA, sustitución de aceites clorados, limpieza con aspiración industrial, guantes y gafas protectoras. |

| 5. Tratamientos térmicos (recocido, temple, cementación, nitruración) | Gases de combustión (CO, CO₂, NOx), amoniaco, cianuros, vapores de aceites, sales fundidas. | Intoxicaciones, irritación severa, dermatitis, daño pulmonar o hepático. | Detección continua de gases, ventilación forzada de hornos, extracción localizada, control de temperatura, mantenimiento preventivo, EPIs respiratorios y térmicos certificados. |

💡 Interpretación:

Esta tabla sintetiza los principales escenarios de exposición química en la industria metalúrgica, diferenciados según la fase del proceso productivo. Cada bloque industrial requiere una evaluación específica, aplicando los criterios de la UNE-EN 689 y la jerarquía STOP (Sustitución, Técnicas, Organizativas, Protección individual) establecida por el Real Decreto 374/2001.

¿En solo una fabrica de metalurgia se hacen todos estos procesos?

👉 No, en una sola fábrica metalúrgica normalmente no se realizan todos esos procesos (hidrometalurgia, pirometalurgia y electrometalurgia).

Cada uno de ellos corresponde a un tipo distinto de planta industrial dentro de la gran cadena metalúrgica, y su uso depende del tipo de metal, del mineral de origen y del producto final que se quiere obtener.

Vamos a verlo bien explicado 👇

⚙️ Las fases no ocurren todas en el mismo sitio

La metalurgia se organiza en etapas especializadas y, por tanto, en tipos diferentes de instalaciones industriales:

| Etapa | Tipo de instalación | Qué hace | Ejemplo |

|---|---|---|---|

| Preparación y concentración del mineral | Planta minera o de beneficio | Tritura, muele y separa la mena del material estéril. | Planta de flotación de cobre, concentración de hierro. |

| Pirometalurgia | Planta o fundición metalúrgica | Usa altas temperaturas para reducir el mineral y obtener el metal bruto (mata o arrabio). | Fundiciones de hierro, cobre, plomo, zinc. |

| Hidrometalurgia | Planta química metalúrgica | Disuelve el metal del mineral mediante soluciones acuosas (ácidos, bases, cianuros). | Refinerías de cobre, oro o uranio. |

| Electrometalurgia | Refinería o planta electrolítica | Refina o separa el metal puro mediante corriente eléctrica. | Refinerías de cobre, aluminio o zinc. |

| Colada y conformado | Acería o planta de primera transformación | Solidifica y da forma inicial al metal (lingotes, planchas, barras). | Acerías, coladas continuas. |

| Segunda transformación | Laminadora, forja o planta de perfiles | Da forma final o mejora propiedades (laminado, trefilado, tratamientos térmicos). | Laminadores, talleres de acero inoxidable. |

🧱 Cada tipo de metal usa un método distinto

Cada metal requiere un tipo de metalurgia predominante en función de su química:

| Metal | Tipo principal de metalurgia usada | Proceso clave |

|---|---|---|

| Hierro y acero | Pirometalurgia | Reducción en altos hornos, convertidores. |

| Cobre | Pirometalurgia + Electrometalurgia | Fundición → Refinado electrolítico. |

| Aluminio | Electrometalurgia | Electrólisis de la alúmina (proceso Hall-Héroult). |

| Zinc, níquel, plomo | Pirometalurgia o hidrometalurgia según mineral | Tostación + reducción o disolución + electrólisis. |

| Oro y plata | Hidrometalurgia | Lixiviación con cianuro o tiosulfato. |

| Uranio | Hidrometalurgia | Lixiviación ácida o alcalina. |

📘 Conclusión

Una industria metalúrgica concreta (por ejemplo, una fundición de cobre, una acería o una refinería electrolítica) solo aplica una o dos de estas tecnologías, dependiendo del tipo de metal y la etapa de la cadena productiva.

Las plantas metalúrgicas se interconectan dentro de un sistema nacional o regional que va desde la mina hasta el producto metálico final.