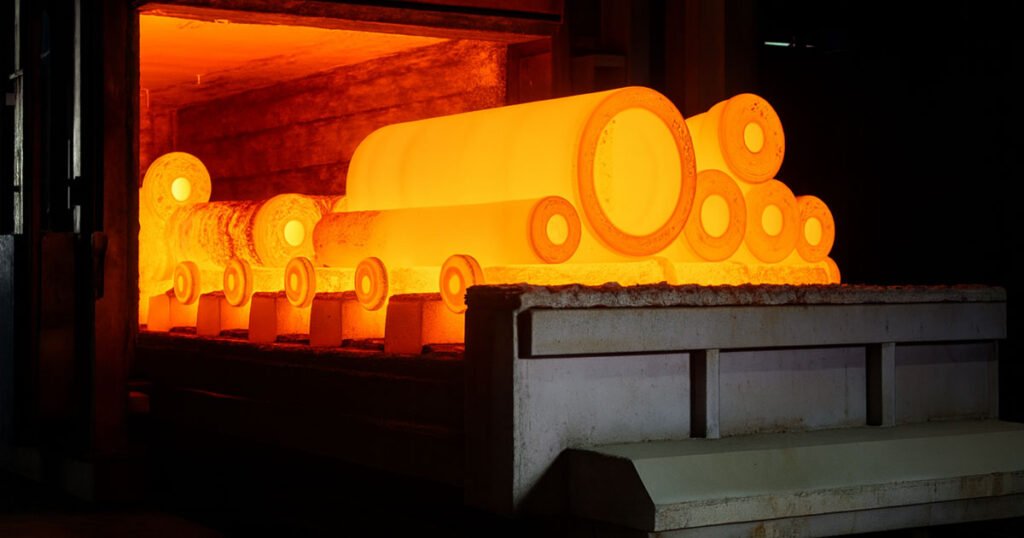

Los tratamientos térmicos son una de las fases más delicadas en la metalurgia de segunda transformación. Su objetivo es modificar la estructura interna de los metales mediante ciclos de calentamiento, mantenimiento y enfriamiento controlado, con el fin de mejorar su dureza, tenacidad o resistencia al desgaste.

A diferencia de los procesos de fusión o colada, el tratamiento térmico no altera la forma del metal, sino su estructura cristalina interna, lo que requiere un control preciso de la temperatura, la atmósfera del horno y los tiempos de exposición.

🔥Tipos de tratamientos térmicos más comunes

Recocido

Consiste en calentar el metal a una temperatura determinada y enfriarlo lentamente para eliminar tensiones internas, aumentar la ductilidad y mejorar el mecanizado.

Se realiza generalmente en atmósferas neutras o reductoras (nitrógeno, argón o mezclas con hidrógeno).

Temple

Implica calentar el acero hasta una temperatura crítica y enfriarlo bruscamente (agua, aceite, aire o sales fundidas).

Busca aumentar la dureza y resistencia mecánica, aunque genera tensiones internas que pueden corregirse con un revenido posterior.

Revenido

Tras el temple, el revenido consiste en recalentar el metal a temperaturas moderadas (150–650 °C) para reducir fragilidad y aumentar tenacidad sin perder dureza superficial.

Nitruración y cementación

Son tratamientos termoquímicos que incorporan nitrógeno o carbono en la capa superficial del acero, endureciendo solo la superficie sin afectar al núcleo.

Usan atmósferas activas con gases amoniacales (NH₃) o hidrocarburos (metano, propano).

⚗️ Riesgos químicos asociados a los tratamientos térmicos

Los principales riesgos químicos derivan de las atmósferas gaseosas de los hornos, los productos de descomposición térmica y los baños de sales fundidas usados en temple o revenido.

Contaminantes y peligros:

- Monóxido de carbono (CO): generado en hornos de atmósfera reductora. Tóxico por inhalación, produce hipoxia.

- Óxidos de nitrógeno (NOx): procedentes de nitruración. Irritantes respiratorios y oculares.

- Amoniaco (NH₃): empleado en nitruración gaseosa, irritante y potencialmente corrosivo.

- Cianuros y sales de cianato: en baños antiguos de cementación. Extremadamente tóxicos.

- Aceites y vapores de temple: riesgo de nieblas orgánicas, irritación y posibilidad de incendios.

Evaluación de la exposición:

- Gases: detección continua (CO, NH₃, NOx) mediante monitores portátiles o fijos.

- Partículas y vapores: muestreo personal UNE-EN 689 y análisis por cromatografía o espectrofotometría.

- Atmósferas explosivas: control de concentración de gases inflamables según RD 681/2003 (ATEX).

🧯 Medidas preventivas y correctoras

Medidas técnicas:

- Instalación de sistemas de ventilación localizada en hornos, cubas de temple y zonas de mezcla gaseosa.

- Uso de campanas cerradas o capotas extractoras sobre hornos de nitruración y cementación.

- Control de fugas con detectores de CO y NH₃ conectados a alarmas sonoras.

- Evitar el uso de sales de cianuro, sustituyéndolas por baños de carbonatos o nitratos menos tóxicos.

- Mantenimiento preventivo de hornos y juntas para evitar fugas térmicas y de gas.

Medidas organizativas:

- Señalización de zonas con atmósferas controladas.

- Formación específica sobre manipulación de gases y riesgos de sobrepresión.

- Procedimientos de emergencia ante fugas o incendios.

EPI recomendados:

- Mascarilla con filtro combinado ABEK-P3.

- Guantes térmicos y resistentes a químicos.

- Pantalla facial y ropa aluminizada ignífuga.

- Calzado de seguridad con protección térmica.

📊 Tabla resumen de contaminantes y medidas

| Tratamiento térmico | Contaminante principal | Riesgo químico | Medidas clave |

|---|---|---|---|

| Recocido | CO, NOx | Asfixia y irritación | Ventilación general, detectores, control de atmósfera |

| Temple | Vapores de aceites, humos metálicos | Irritación, incendios | Extracción localizada, control de temperatura |

| Nitruración | NH₃, NOx | Irritación severa, corrosión | Capotas extractoras, detección de fugas, filtros ABEK-P3 |

| Cementación | CO, hidrocarburos, cianuros | Tóxicos y combustibles | Sustitución de sales, extracción eficaz |

| Revenido | Aceites, vapores orgánicos | Irritación, riesgo térmico | Ventilación y EPI térmicos |

Perfecto 👇 Aquí tienes la conclusión final del artículo sobre tratamientos térmicos y el bloque completo de normativas aplicables, redactado con rigor técnico y estilo fluido, para mantener coherencia con los artículos anteriores de VentIndustria sobre metalurgia y riesgos químicos:

🔚 Conclusión

Los tratamientos térmicos en metalurgia representan una fase crítica dentro de la segunda transformación del metal.

Aunque su finalidad es puramente estructural —mejorar la resistencia, dureza o tenacidad—, los riesgos químicos derivados de las atmósferas gaseosas, los aceites de temple o las sales fundidas exigen una evaluación higiénica exhaustiva y un control continuo de emisiones.

La exposición a gases como monóxido de carbono (CO), amoniaco (NH₃) o óxidos de nitrógeno (NOx), así como a vapores orgánicos de aceites de temple, puede causar efectos agudos o crónicos si no se aplican medidas de prevención adecuadas.

Por ello, es imprescindible que cada planta metalúrgica disponga de sistemas de ventilación localizada, detección de gases, planes de emergencia y equipos de protección individual específicos.

En última instancia, la seguridad en los tratamientos térmicos no depende solo del diseño del horno o del proceso, sino de una cultura preventiva consolidada, donde la formación, la vigilancia ambiental y la aplicación de las normas técnicas sean pilares fundamentales.

Reducir la exposición a contaminantes químicos en esta etapa significa no solo proteger la salud de los trabajadores, sino también garantizar la calidad metalúrgica de las piezas tratadas y la sostenibilidad del proceso productivo.

⚖️ Normativas aplicables y referencias técnicas

Las actividades de tratamiento térmico y control de atmósferas industriales están reguladas por un conjunto de normas nacionales y europeas que garantizan la seguridad frente a agentes químicos y riesgos derivados del calor y la combustión.

📘 Legislación española:

- Ley 31/1995, de Prevención de Riesgos Laborales (LPRL)

Ver texto completo en BOE - Real Decreto 374/2001, sobre la protección de la salud de los trabajadores contra los riesgos relacionados con agentes químicos durante el trabajo

Ver en BOE - Real Decreto 681/2003, sobre la protección de los trabajadores expuestos a atmósferas explosivas (ATEX)

Ver en BOE - Real Decreto 665/1997, sobre la protección frente a agentes cancerígenos o mutágenos en el trabajo

Ver en BOE - Límites de exposición profesional para agentes químicos 2025 (INSST)

Consultar publicación oficial

📘 Normativa europea y reglamentos internacionales:

- Reglamento (CE) nº 1907/2006 (REACH) — Registro, Evaluación, Autorización y Restricción de Sustancias y Mezclas Químicas

Más información en MITECO - Reglamento (CE) nº 1272/2008 (CLP) — Clasificación, Etiquetado y Envasado de Sustancias y Mezclas

Consultar texto en MITECO - UNE-EN 689:2021 — Evaluación de la exposición por inhalación a agentes químicos en el lugar de trabajo. Estrategia para la evaluación de la conformidad con los valores límite de exposición ocupacional.

- UNE-EN ISO 10882-1:2011 — Aire del lugar de trabajo. Muestreo de aerosoles y gases en soldadura y procesos similares. Parte 1: Muestreo de la zona de respiración.

- UNE-EN 481:2023 — Definición de fracciones de partículas en suspensión para la medición de aerosoles en el lugar de trabajo.

💬 Preguntas frecuentes

🔚 Conclusión

Los tratamientos térmicos en metalurgia representan una fase crítica dentro de la segunda transformación del metal.

Aunque su finalidad es puramente estructural —mejorar la resistencia, dureza o tenacidad—, los riesgos químicos derivados de las atmósferas gaseosas, los aceites de temple o las sales fundidas exigen una evaluación higiénica exhaustiva y un control continuo de emisiones.

La exposición a gases como monóxido de carbono (CO), amoniaco (NH₃) o óxidos de nitrógeno (NOx), así como a vapores orgánicos de aceites de temple, puede causar efectos agudos o crónicos si no se aplican medidas de prevención adecuadas.

Por ello, es imprescindible que cada planta metalúrgica disponga de sistemas de ventilación localizada, detección de gases, planes de emergencia y equipos de protección individual específicos.

En última instancia, la seguridad en los tratamientos térmicos no depende solo del diseño del horno o del proceso, sino de una cultura preventiva consolidada, donde la formación, la vigilancia ambiental y la aplicación de las normas técnicas sean pilares fundamentales.

Reducir la exposición a contaminantes químicos en esta etapa significa no solo proteger la salud de los trabajadores, sino también garantizar la calidad metalúrgica de las piezas tratadas y la sostenibilidad del proceso productivo.

⚠️ Aviso importante

La información contenida en este artículo tiene carácter divulgativo y orientativo. No sustituye en ningún caso una evaluación oficial de riesgos químicos, la cual debe ser realizada por un Servicio de Prevención de Riesgos Laborales acreditado conforme a la Ley 31/1995 y el RD 374/2001 sobre agentes químicos.

Cada empresa es responsable de aplicar medidas preventivas, realizar mediciones higiénicas y cumplir con los valores límite del INSST y los reglamentos REACH y CLP.